пн-пт 10:00-16:00 / сб 10:00-15:00

г. Челябинск, ул. Тимирязева 30, магазин «ПромЭлектрон»

Качественная защита радиоэлектронной аппаратуры представляет собой целый комплекс мер. Он включает в себя такие составляющие, как применение сетевых фильтров с многоступенчатой защитой, элементов виброзащиты, стойких к влиянию радиации компонентов, электрорадиоэлементов и узлов, имеющих высокий уровень устойчивости к механическим воздействиям… Использование влагозащитных покрытий тоже в этом списке, и оно не менее важно, чем перечисленные меры.

Почему разработка влагоотталкивающих материалов — вопрос №1?

Вещества, применяемые для гидрофобной защиты, предотвращают случайные замыкания в открытых и разъемных соединениях проводников. Использование соответствующих электроизоляционных покрытий — неотъемлемое условие длительного, безопасного, надежного функционирования радиоэлектронной аппаратуры. Примечательно, что проблема повышения надежности РЭА стала вновь актуальной по мере развития авиатехники, эксплуатируемой в разных климатических зонах. Впрочем, в истории отечественной и зарубежной промышленности это далеко не первая подобная ситуация…

Общеизвестно: старение конструктивных элементов, материалов, используемых в аппаратуре, происходит под влиянием циклических изменений температуры и влажности. Именно они приводят к ускоренному выходу техники из строя, сокращению сроков ее службы. Потому для ученых были и остаются вопросами №1 разработка и внедрение в массовое производство специальных материалов (в том числе инновационных гидрофобных электроизоляционных средств), которые бы решали данные проблемы.

Такие вещества должны обладать следующими свойствами:

И это только часть требований, ведь, например, устойчивость электроизоляционных покрытий к воздействиям УФ-лучей тоже, без преувеличения сказать, в разы продлевает время бесперебойной службы РЭА.

ПП первыми в устройствах, в общем-то, страдают от увеличения влажности воздуха и конденсации влаги. Подложки печатных плат представляют собой сплошные слои, поддерживающие компоненты аппаратуры. От состояния жестких и гибких подложек напрямую зависит электроизоляция электрических путей. Плюс первые, располагаясь между медными слоями, являются важными частями структурных основ устройств. Когда они высококачественные и полноценно выполняют свои задачи, это, в свою очередь, позитивно влияет на скорость сигнала, уровень шума, надежность и производительность техники.

Для выпуска подложек печатных плат в наши дни производители используют полиамиды, тефлон, комбинированные материалы на основе бумажного волокна и эпоксидной смолы, армированный стекловолокном стеклотекстолит. У них высокая прочность, термостойкость, отличное качество передачи сигналов, устойчивость ко многим агрессивным средам. Для повышения уровня электроизоляции ПП в наши дни повсеместно применяют различные виды электроизоляционных лаков, однако гидрофобные свойства лакокрасочных покрытий (ЛКП) еще продолжают нуждаться в улучшении…

Главные причины ухудшения качества ПП и РЭА:

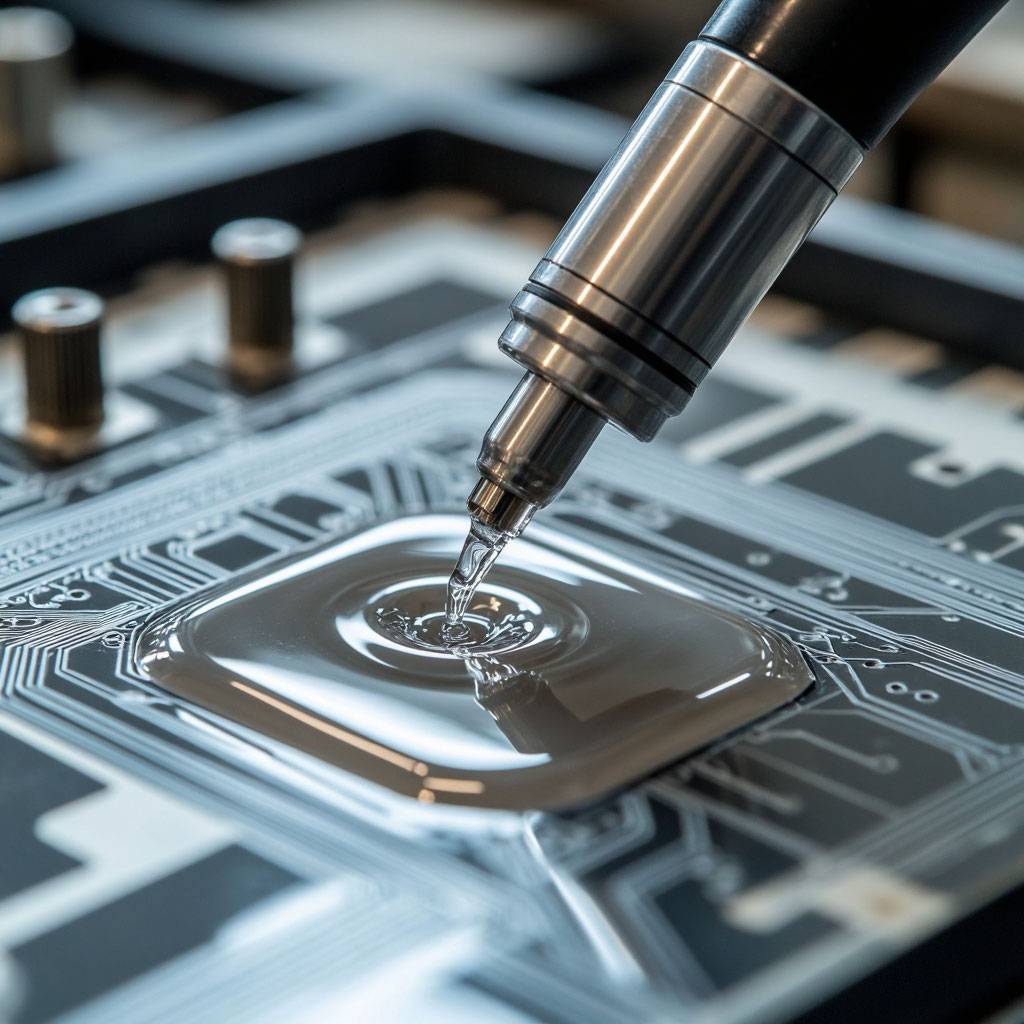

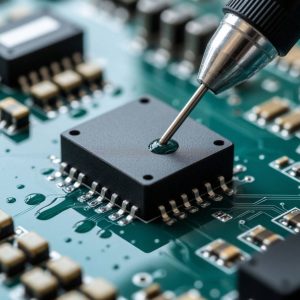

Негативные факторы окружающей среды, нарушающие производительность печатных плат, здесь являются именно теми причинами, которые невозможно исправить, — а можно только минимизировать их воздействие на состояние, работоспособность компонентов аппаратуры. И в перечень первоочередных мер тут, конечно, входит нанесение защитных лакокрасочных покрытий на ПУ (печатные узлы), чтобы ЛКП выполняли функции диэлектрических изоляторов и диффузионных барьеров.

Такие специализированные средства отличаются от обычных лаков по множеству эксплуатационных, технологических характеристик.

Гидрофобные электроизоляционные ЛКП:

Чтобы получить равномерный лаковый слой, во многих случаях достаточно, в общем-то, самого средства и кисточки. А вот аэрозоль целесообразно применять, когда необходимо обрабатывать труднодоступные участки, повышать скорость работ, ускорять высыхание слоев. И здесь следует отметить, что важными качествами получаемых тем или другим способом покрытий являются их однородность и равномерность. Для достижения такой цели применяют методы послойных нанесений ЛКП с формированием слоев толщиной 50–70 мкм.

Почему этот показатель является оптимальным для РЭА и других электротехнических устройств? Он обеспечивает покрытию необходимые свойства, в том числе антикоррозионные, прочностные, изоляционные. Если же показатель больше, это приводит: к образованию наплывов на горизонтальных поверхностях, к ухудшению адгезионной прочности (вплоть до полного отслаивания), к неравномерности распределения нагрузок на конструктивные элементы, к увеличению времени на нанесение, сушку ЛКП и, соответственно, к дополнительным производственным расходам.

Оптимизация затрат без снижения качества продукции, собственно говоря, является экономической необходимостью для всей современной производственной сферы.

Востребованные в отечественной промышленности влагозащитные ЛКП для ПП:

| Характеристики средств | Виды лаков | ||

| Эпоксидные | Фенольно-масляные | Эпоксиуретановые | |

| Особенности групп продукции | Высокая прочность, хорошая адгезия, универсальность, устойчивость к УФ-лучам, щелочам и разбавленным кислотам, механическим и физическим воздействиям, водонепроницаемость, быстрое высыхание и отвердение, термостойкость до +150–160 °С | Высокие уровни универсальности, водостойкости и прочности, средства относительно быстро высыхают без ущерба прочности и адгезии (в том числе при присоединении металлических компонентов) | Высокая химстойкость, отличные твердость и устойчивость к истиранию, к воздействию УФ-лучей, хорошая адгезия, универсальность |

| Скорости отвержения нанесенных составов | Варьируются: у двухупаковочных 4– 6 часов при +18–20°С и в 3 раза быстрее при +120 °С; у одноупаковочных же сроки при +160–200 °С уменьшаются до 25–30 минут (для каждого из выпускаемых производителями составов обычно требуется особый температурный режим) | При комнатной температуре застывают за сутки, при термическом воздействии +105 °С — за 35 минут | Могут ускоренно застывать под воздействием УФ-излучения (отвержение до степени 0,35 отн.ед достигается через полчаса), плюс через 5 суток после этого при температуре +20 °С полимеризуются до 0,65 отн. ед |

| Примеры востребованных ЛКП | ЭП-9114, ЭП-730 | ФЛ-582 | УР-231 |

Российским гидроизоляционным лакам требуется длительное время для полноценного отвержения, чтобы они могли качественно защищать компоненты радиоэлектронной аппаратуры. Средний его показатель: 8–10 часов при +65 °С. Потому отечественные ученые активно занимаются разработками нового поколения лаков на основе фторсополимерных, полиорганосилоксановых пленкообразователей. У таких полимеров очень небольшие показатели диффузионной проницаемости для паров воды (наименьшие они у хлорсодержащих карбоцепных полимеров). Так что новое поколение ЛКП, несомненно, станет очередной вехой в повышении качества защиты ПП радиоэлектронных устройств.